Zylinderbeschichtung

Zylinderbeschichtungen

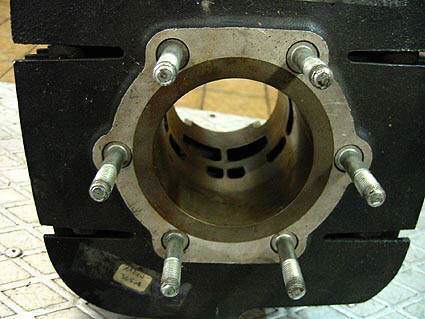

Graugusszylinder und Aluminiumzylinder, denen eine Stahl- oder Guss-Büchse als Kolbenlaufbahn eingezogen wurde, können auf ein Übermaß (meist in Stufen von +0.25mm) gebohrt werden.

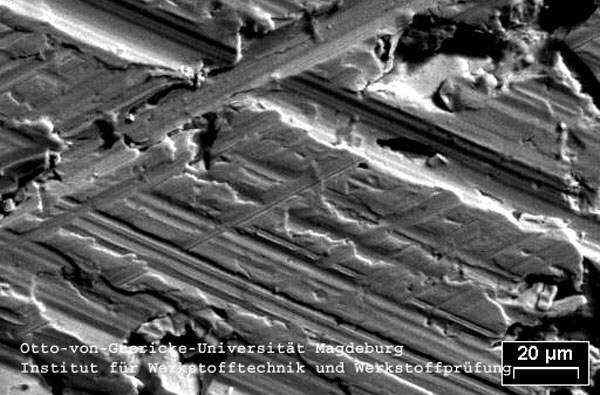

Das anschließende Honen, das die Oberflächengüte („Rauhtiefe“) und das genaue Maß sicherstellen soll, geschieht im sogenannten "Kreuzschliff", der dann auch gut sichtbar ist. In den Honspuren bleibt Motoröl haften, das dann zur Schmierung dient.

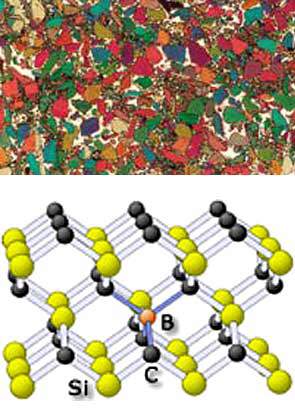

Bei Aluminium-Zylinder ohne Büchse wird eine Nickeldispersionsbeschichtung aufgebracht in der Siliziumkarbidpartikel enthalten sind. Das Schleifen mit Diamantbesetzten Schleifkörpern danach hat die Aufgabe, das gewünschte Maß zu erreichen und die obersten Spitzen der Siliziumkarbidpartikel zu entschärfen. Das Motoröl sammelt sich in den Zwischenräumen der Partikel und steht so der Kolbenschmierung zur Verfügung.

Der Vorteil solcher Beschichtungen liegt in extremer Abriebfestigkeit, die durch das extrem harte Siliziumkarbid gewährleistet wird und die Standfestigkeit – sprich: Haltbarkeit – der Zylinderlaufbahn erhöht,geringere Reibung und somit mehr verwertbare Leistung, in besserer Wärmeabfuhr durch die sozusagen direkte Temperaturabgabe an den Zylinderblockgeringerem Gewicht (Stahlbüchse wird eingespart), sowie geringerer Baugröße weil bei gleicher Stabilität und Wärmeabfuhr die Zylinder enger zusammenrücken können. Allerdings erhöht sich der Fertigungsaufwand durch das besonders schwierige galvanische Verfahren und durch die Umweltproblematik der Nickelverbindungen.

Neue Verfahren

... die im Automobilsektor schon längst Usus sind, sparen die teure und zeitaufwendige Beschichtung ein.

Die gesamten Zylinderblöcke – zum Teil sogar die gesamten Motorgehäuse - werden hierbei aus der übereutektischen Aluminium-Silizium-Legierung „ALUSIL“ gefertigt. Die Fertigstellung der Kolbenlaufbahn geschieht durch chemisches Herauslösen des weichen Aluminiums um die Silizium-Kristalle herum, sodass der Kolben und die Ringe nur noch auf den mit Öl umgebenen Siliziumkarbidpartikeln gleiten.

Diese Legierung stellt zudem durch ihre uneingeschränkt hohe Wärmeleitfähigkeit eine thermische Entlastung des Motors sicher. In weitere Konsequenz können sämtliche Gleitlager (wie z.b. Kurbelwellenhauptlager) – bei entsprechender Auslegung – ohne weitere Lagerwerkstoffe auskommen. Dazu muss das Kurbelgeäuse allerding äußerst geringen Wärme- und Alterungsverzug aufweisen und Wellen, Bohrungen etc. genauestens bearbeitet werden.

Dieses aber stellt in der Großserienfertigung noch diskrepanzen hinsichtlich beleibender Genauigkeit und Kostenentstehung dar. Daher wird noch oft darauf verzichtet.

BMW verwendet diese Technik bei Motorrädern seit Einführung ihrer K-Modelle.

Noch eines zum Honen

Honen ist eine sehr einfache, günstige und schnelle Methode, um Bohrungen in allen Materialien genauestens zu bearbeiten.

Die Genauigkeit liegt bei 1 Mykrometer. Das Haar des Menschen ist 600 mal dicker als dieser Wert.

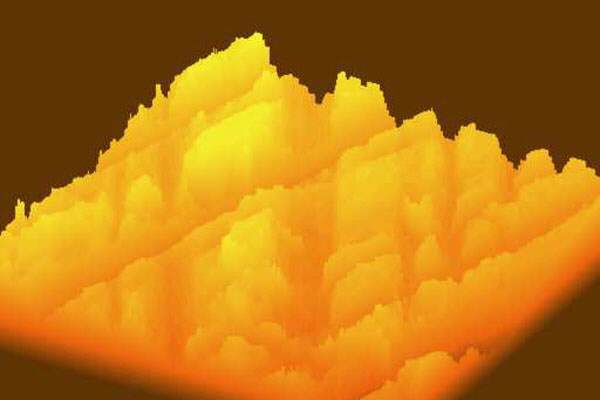

Der Sinn des Honens allgemein ist, definierte Mikrostrukturen in die Oberfläche des Werkstückes zu bringen.

Diese Mikrostrukturen auf der Zylinderlaufbahn reduzieren die Reibungsverluste beim Motorenbetrieb, in Gleitlagern sorgen sie für die Einstellung günstiger „tribologischer Wirkverhältnisse“. Nanostrukturierte Oberflächen nach dem Prinzip der Lotosblume ermöglichen ein leichtes Abspülen von Verunreinigungen.

Laser-Honen

Durch das Laser-Honen werden im Vergleich mit dem konventionellen Honprozeß wesentlich bessere Ergebnisse hinsichtlich der Oberflächengüte erzielt.

Durch die Lasertechnologie können entsprechend Einsatzzweck und Beanspruchung genau definierte Oberflächenstrukturen erzielt werden. Es kann daher regelmäßig auftretenden Schäden vorgebeugt werden.

Beim Laser-Honen handelt es sich um eine Kombination von klassischen Honen mit Diamantbesetzten Honwerkzeugen und Laser-Bearbeitung, hierbei werden in einer bestimmten definierten Zone exakte Öltaschen eingebracht, um damit in diesem Bereich eine ideale Plateau-Oberfläche herzustellen.

Solch ein „hydrodynamisches System“ kann genau dort platziert werden, wo es die Funktion verlangt oder die Erfahrung lehrt.

Anmerkungen zur Reparatur

Leider gibt es wenige Firmen, die eine Beschichtung in der Güte erneuern, wie sie die Hersteller vorlegen. Mag sein, dass es schwarze Schafe sind, die eine möglichst billige Alternative wählen, und den Kunden bei erneutem Schaden im Regen stehen lassen. Oder es fehlt an nötigen Kenntnissen, Erfahrung und Ausrüstung.

Meine Erfahrung lehrt mich, dass es besser ist, einen Zylinder mit beschädigter Beschichtung weg zu werfen als bei der Beschichtung zu sparen. Wirklich gut gemachte Beschichtungen sind allerdings oft besser als das Original.

Auf jeden Fall sollte vor der Instandsetzung die Ursache des Defektes eruiert werden.

Die Reparatur und Erneuerung eines beschichteten Zylinders setzt höchste Qualität voraus.